Empresas Premium

Guía de refrigeración industrial de alta, media y baja temperatura

La refrigeración industrial abarca desde HVAC y procesos hasta cámaras y túneles de congelación, con soluciones específicas según temperatura y refrigerante.

La refrigeración es una tecnología esencial para el confort en edificios, la conservación de alimentos y la estabilidad de procesos industriales. No obstante, las necesidades de un hospital que demanda agua fría para climatización difieren de las de un almacén logístico que mantiene miles de toneladas de producto a –25 °C.

Este texto analiza las tres grandes áreas de la refrigeración industrial: alta temperatura para disipación de calor, media temperatura para conservación y baja temperatura para congelación, así como los principales refrigerantes, configuraciones de sistema y componentes de una planta frigorífica.

Refrigeración de alta temperatura

La refrigeración de alta temperatura tiene como objetivo evacuar calor para mantener el confort en sistemas HVAC o asegurar la estabilidad de procesos industriales, sin necesidad de llegar a temperaturas cercanas a cero o negativas.

Los equipos más habituales son:

- Torres de refrigeración

- Aerorefrigeradores o dry coolers

- Enfriadoras de agua o chillers

Su función es generar agua fría, habitualmente agua glicolada, que se distribuye a los consumos del sistema.

Torres de refrigeración

Las torres de refrigeración rechazan calor mediante enfriamiento evaporativo. Se basan en la transferencia conjunta de calor sensible y calor latente entre el agua de proceso y el aire ambiente, lo que las convierte en una solución muy eficiente para disipar calor a temperaturas relativamente altas, tanto en aplicaciones industriales como en condensación de enfriadoras.

El límite teórico de enfriamiento viene marcado por la temperatura de bulbo húmedo del aire, que actúa como límite termodinámico. En operación real, la temperatura de salida del agua queda algunos grados por encima, lo que se denomina approach, que en diseño suele situarse en torno a 4 °C sobre el bulbo húmedo.

Aerorefrigeradores o dry coolers

Los aerorefrigeradores, también llamados dry coolers, son equipos de rechazo de calor basados en intercambio de calor sensible entre el fluido a enfriar y el aire exterior. Al no existir evaporación, su uso se limita a situaciones en las que la temperatura ambiente es varios grados inferior a la requerida por el fluido de proceso.

En condiciones frías de invierno, resultan especialmente atractivos, ya que su consumo energético es muy bajo al no requerir compresión frigorífica, únicamente el accionamiento de ventiladores.

Enfriadoras o chillers

Cuando se necesita enfriar un fluido, normalmente agua glicolada, a temperaturas de evaporación positivas entre 5 y 20 °C, siendo habitual disponer de agua a 7 °C, con independencia de las condiciones exteriores, la solución es recurrir a enfriadoras o chillers, condensados por aire o por agua.

Estos equipos emplean un circuito de compresión de vapor en el que el refrigerante se comprime, condensa, expande y evapora para extraer calor del fluido de proceso. De este modo, las enfriadoras proporcionan control preciso y estable de temperatura, lo que las hace imprescindibles en climatización y procesos industriales que exigen continuidad y fiabilidad.

Elección del refrigerante en enfriadoras

La selección del refrigerante es una decisión estratégica que condiciona:

- La eficiencia energética

- El impacto ambiental, Potencial de Calentamiento Global, PCA, y agotamiento de la capa de ozono, ODP

- Las condiciones de seguridad de la instalación

Durante décadas, los HFC como R-134a, R-407C o R-404A dominaron el mercado por su buen comportamiento termodinámico y facilidad de uso. Sin embargo, su elevado PCA ha impulsado su eliminación progresiva tras la Enmienda de Kigali y la normativa F-Gas.

En respuesta, los fabricantes han adaptado sus equipos a HFO, con PCA prácticamente nulo, que se han convertido en la opción sintética dominante en climatización y procesos de pequeña y mediana potencia.

En paralelo, los refrigerantes naturales han ganado peso:

- Propano R-290, alta eficiencia y PCA casi nulo, aunque clasificado como A3, altamente inflamable, lo que limita la carga de refrigerante y la ubicación de los equipos, además de exigir medidas adicionales de seguridad, detección de fugas, ventilación y componentes antideflagrantes.

- Amoníaco R-717, muy eficiente y sin impacto climático, especialmente interesante en aplicaciones de gran potencia, hasta 2 MW, donde las plantas de baja carga permiten incluso prescindir de sala de máquinas mediante unidades compactas de exterior.

Introducción a la refrigeración de media y baja temperatura

La refrigeración de media y baja temperatura es esencial para conservar y congelar productos sensibles en la industria alimentaria, la logística y la farmacia. Antes de analizar las soluciones más habituales, es clave diferenciar entre:

- Sistemas directos o de expansión directa, DX

- Sistemas indirectos

Sistemas directos DX

En los sistemas de expansión directa, el refrigerante circula desde la sala de máquinas hasta los evaporadores de las cámaras. Allí absorbe el calor del aire o del producto.

Ventajas:

- Instalación simple y directa.

Inconvenientes:

- Mayor vulnerabilidad frente a fugas, especialmente con refrigerantes tóxicos o inflamables, como R-717 amoníaco o R-290 propano, que pueden entrar en contacto directo con el producto almacenado.

Sistemas indirectos

En los sistemas indirectos, el refrigerante permanece confinado en la sala de máquinas y enfría un fluido secundario a través de un intercambiador. Este fluido se distribuye a serpentines, aeroenfriadores o intercambiadores en las zonas de consumo.

- En media temperatura son habituales glicoles y salmueras.

- En baja temperatura se emplea con frecuencia CO2 bombeado, que facilita menores caudales, tuberías más pequeñas y menor potencia de bombeo, gracias a su elevada capacidad de transferencia térmica.

Aunque los sistemas indirectos implican mayor inversión y un rendimiento algo inferior por el bombeo, ofrecen ventajas clave: reducción de carga de refrigerante, posibilidad de usar fluidos de mayor riesgo confinados en sala de máquinas y, en muchos casos, la opción de reducir o eliminar la sala de máquinas mediante plantas compactas de baja carga en exterior.

Refrigeración de media temperatura

La refrigeración de media temperatura, en torno a –5 °C a +8 °C, se considera refrigeración positiva y se orienta a la conservación de productos.

Aplicaciones típicas:

- Cámaras frigoríficas de almacenamiento previo a distribución

- Vitrinas y murales en supermercados

- Salas de manipulación y envasado

- Industria farmacéutica, vacunas, medicamentos, muestras biológicas

La elección de refrigerante y de sistema depende del tamaño de la instalación, la normativa y los requisitos de seguridad.

Tendencias en refrigerantes de media temperatura

En retail, los HFC como R-134a, R-404A o R-449A fueron predominantes. La necesidad de emplear refrigerantes de bajo impacto ha impulsado:

- HFO como sustitutos lógicos

- Refrigerantes naturales como R-290 propano, R-600a isobutano o R-744 CO2

Estos refrigerantes se emplean en equipos compactos tipo plug in o en pequeñas unidades de condensación.

En instalaciones medianas, como supermercados y cámaras de tamaño medio, el CO2 transcrítico se ha convertido en estándar debido a su seguridad, bajo PCA y madurez tecnológica. Las mejoras con eyectores, compresores paralelos y subenfriamiento mecánico han permitido extender el CO2 transcrítico a grandes plataformas logísticas de varios megavatios, compitiendo con el amoníaco en el ámbito industrial.

También son habituales las soluciones indirectas con chillers de propano para potencias inferiores a 1 MW, que enfrían glicol u otro fluido secundario alimentando los enfriadores de aire de las cámaras. En paralelo, algunos fabricantes mantienen unidades con mezclas HFO de bajo PCA, aunque con peso decreciente.

En aplicaciones industriales de mayor potencia, el amoníaco R-717 sigue siendo el referente por su eficiencia y larga tradición en plantas de procesado y almacenes logísticos.

Refrigeración de baja temperatura

La refrigeración de baja temperatura, BT mantiene productos por debajo de –5 °C, siendo habitual trabajar entre –18 °C y –25 °C, e incluso hasta –40 °C en ultracongelación.

Su objetivo es la congelación y conservación prolongada de alimentos, productos farmacéuticos y materiales sensibles.

En estas aplicaciones destacan dos refrigerantes:

- Amoníaco R-717, reservado a grandes instalaciones industriales

- Dióxido de carbono R-744, con presencia tanto en comercial como en industrial, en sistemas directos o en cascada

Compresión múltiple

Cuando se requieren bajas temperaturas profundas, por debajo de –25 °C, además de los sistemas en cascada, puede emplearse compresión múltiple.

La compresión múltiple divide el salto de presión en dos o más etapas con el mismo refrigerante, con enfriamiento intermedio, lo que reduce la temperatura de descarga y mejora la eficiencia. Se utiliza con:

- Amoníaco en instalaciones industriales

- CO2 en sistemas booster de supermercados

- Mezclas HFO o HFC en equipos de congelación

A diferencia de los sistemas en cascada, que combinan dos refrigerantes, la compresión múltiple optimiza el rendimiento dentro de un ciclo con un único fluido.

Sistemas para media y baja temperatura simultáneas

En muchas instalaciones es necesario cubrir media temperatura, MT y baja temperatura, BT a la vez, por ejemplo:

- Plantas de procesado de pescado, con cámaras a –25 °C y salas de manipulación entre 0 y +5 °C

- Centros logísticos de congelados, con túneles de congelación y áreas de refrigeración positiva

- Supermercados, donde conviven vitrinas de congelados y murales refrigerados

A continuación, se resumen los principales esquemas.

Circuitos con un único refrigerante, amoníaco

El amoníaco R-717 presenta excelentes propiedades termodinámicas, por lo que se emplea en un amplio rango, desde media temperatura hasta baja temperatura profunda, y en sistemas combinados.

En media temperatura, cámaras de conservación y plantas de procesado, se usa en ciclos de una etapa, a menudo con fluido intermedio, glicol, para reducir carga y limitar la presencia del refrigerante en zonas de trabajo.

En baja temperatura, la compresión en una sola etapa resulta ineficiente, por lo que se recurre a:

- Compresión en varias etapas, boosters de amoníaco

- Sistemas en cascada con otros refrigerantes, habitualmente CO2

Un booster de amoníaco permite cubrir simultáneamente MT y BT con un solo refrigerante, gran eficiencia y buena sostenibilidad, aunque limitado por requisitos de seguridad al ámbito industrial.

Sistemas con CO₂ en baja temperatura

El CO2 R-744 ha pasado a ser una de las alternativas más sólidas en baja temperatura por su:

- ODP 0 y PCA 1

- Ausencia de inflamabilidad y toxicidad en condiciones normales

- Excelentes propiedades de transferencia térmica y alta densidad volumétrica

Esto permite evaporadores compactos, desescarches más eficientes y buenas prestaciones en BT, aunque con presiones de descarga elevadas.

Es importante distinguir entre:

- Régimen subcrítico, por debajo de 31 °C y 73,8 bar, con condensación real y altas eficiencias, muy utilizado en sistemas en cascada.

- Régimen transcrítico, predominante en países como España, donde las temperaturas exteriores superan frecuentemente los 30 °C y obligan a trabajar con gas cooler y presiones de 90 a 120 bar, lo que requiere componentes reforzados y aumenta la complejidad.

Sistemas en cascada con CO₂, subcríticos

Los sistemas en cascada combinan dos circuitos de refrigeración independientes unidos por un intercambiador intermedio. Permiten:

- Alcanzar muy bajas temperaturas de forma eficiente

- Reducir la carga del refrigerante primario, normalmente amoníaco

- Aprovechar las buenas propiedades del CO2 en baja temperatura

El refrigerante primario condensa el CO2 en torno a –10 °C y, en instalaciones con MT y BT, atiende también la media temperatura.

Configuraciones habituales:

- Cascada HFC o HFO con CO2 en BT

El refrigerante fluorado cubre la media temperatura y condensa el CO2 de baja temperatura. En aplicaciones no muy grandes es posible sustituir el fluorado por hidrocarburos como R-290 o R-1270. - Cascada con refrigerante limpio indirecto para MT y CO2 directo en BT

Se introduce un lazo de fluido caloportador, glicol, para alimentar de forma segura los consumidores de MT, mientras el CO2 queda reservado a BT. - Cascada con refrigerante natural y CO2 bombeado en MT y expansión directa en BT

El refrigerante de alta temperatura se confina en sala de máquinas. Se emplean evaporadores inundados en media temperatura, lo que mejora ligeramente la eficiencia a costa de una mayor carga de CO2. - Cascada con CO2 bombeado o inundado solo en BT

Se usa en instalaciones grandes, por ejemplo túneles de congelación con múltiples evaporadores. La BT trabaja con evaporadores inundados para aumentar el rendimiento, aceptando una mayor carga de CO2.

Sistemas transcríticos de CO₂

En los sistemas transcríticos de CO2 se utiliza un único refrigerante para cubrir simultáneamente MT y BT. La inocuidad del CO2 y la madurez de la tecnología han consolidado esta solución como estándar en supermercados y retail.

Sistemas booster de CO₂

Un booster de CO2 integra media y baja temperatura con varias etapas de compresión. El ciclo funciona con:

- Compresores de baja temperatura, que aspiran el vapor de los evaporadores de congelación

- Compresores de media temperatura, que aspiran la mezcla de vapor de MT y BT y elevan la presión hasta el gas cooler

Tras el gas cooler, el refrigerante pasa a un tanque flash, desde el que se reparte a las válvulas de expansión de MT y BT. El sistema puede operar en modo subcrítico o transcrítico según la temperatura exterior.

Booster avanzado con desrecalentador, compresor paralelo y subenfriador

El booster avanzado de CO2 incorpora:

- Desrecalentador, que permite recuperar calor del gas descargado para ACS o calefacción

- Compresor paralelo, que comprime directamente el gas flash del tanque de alta presión, reduciendo el trabajo de los compresores de MT

- Subenfriador de CO2, especialmente útil con temperaturas exteriores por encima de 34 °C, que aumenta la capacidad frigorífica y mejora la estabilidad de los evaporadores

Esta configuración mejora la eficiencia energética, aumenta las posibilidades de aprovechamiento de calor residual e incrementa la competitividad del CO2 en climas cálidos.

Booster de CO₂ con eyector

El booster con eyector se ha desarrollado para mejorar la eficiencia en climas cálidos. El eyector aprovecha la energía del gas de alta presión que sale del gas cooler para aspirar el gas flash del tanque intermedio, reduciendo el trabajo de los compresores de MT, aumentando la capacidad frigorífica disponible y optimizando la operación en régimen transcrítico.

Configuración de las plantas frigoríficas

El diseño de una planta frigorífica combina decisiones sobre tecnología, eficiencia y fiabilidad.

Se distinguen dos grandes enfoques:

- Equipos compactos

- Sistemas partidos

Equipos compactos

En los sistemas indirectos compactos, una enfriadora de baja carga confina el circuito frigorífico en un único chasis y utiliza un fluido caloportador, normalmente glicol, para transmitir el frío a los evaporadores.

Son soluciones plug and play, ideales para aplicaciones de tamaño medio, plantas de procesado, centros de datos o procesos industriales con demandas moderadas, donde la simplicidad de diseño y operación es un factor clave.

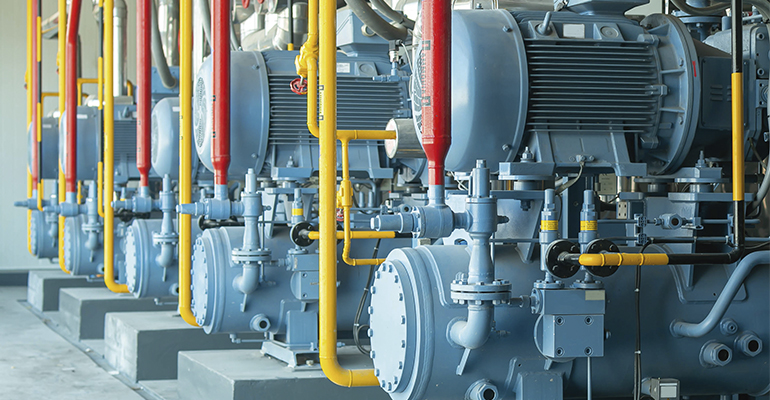

Sistemas partidos

En los sistemas partidos, el compresor y el condensador se separan del evaporador. Se diseñan a medida para cada proyecto y son la opción preferida en:

- Instalaciones de gran envergadura

- Proyectos que requieren máxima eficiencia y escalabilidad

En sistemas directos, el refrigerante primario circula desde la sala de máquinas hasta los evaporadores remotos. Cuando se pretende minimizar el riesgo de fugas y el contacto del refrigerante con las zonas de trabajo, se recurre a sistemas indirectos con caloportadores como glicol, CO2 bombeado o salmueras.

Componentes básicos de una instalación frigorífica partida

Compresor

El compresor es el corazón del sistema. Aspira el refrigerante en estado gaseoso a baja presión y lo comprime hasta la presión de condensación. Su selección depende de:

- Potencia frigorífica requerida

- Refrigerante empleado

- Rango de temperaturas de trabajo, frío positivo o negativo

En grandes plantas es común el uso de racks de compresores, centrales frigoríficas que agrupan varios compresores en paralelo para modular la capacidad, mejorar la eficiencia, aportar redundancia y asegurar continuidad de servicio.

Los compresores se dividen en:

- Desplazamiento positivo

- Alternativos o de pistón, versátiles y robustos, para baja y media potencia con HFC, amoníaco o CO2

- De tornillo, predominantes en refrigeración industrial pesada y frío negativo

- Scroll, compactos y silenciosos, muy usados en enfriadoras de agua y refrigeración comercial ligera con HFO e hidrocarburos

- Dinámicos o centrífugos, adecuados para grandes caudales de refrigerante, frío positivo y cargas estables, con muy buen rendimiento y pocas piezas móviles, frecuentes en grandes enfriadoras de agua de alta temperatura, no adecuados para baja temperatura.

Evaporador

El evaporador es el intercambiador que absorbe el calor del aire o de un fluido para enfriar un espacio o producto.

Según el medio a enfriar:

- Enfriadores de aire, para cámaras frigoríficas, túneles de congelación y salas de proceso, tanto con refrigerantes directos como con caloportadores, glicol o salmuera

- Evaporadores de enfriadoras de líquidos, tipo placas o carcasa y tubos, donde el refrigerante enfría glicol u otro fluido secundario

Según el movimiento del aire:

- Tiro forzado, con ventiladores, típicos de la refrigeración industrial

- Tiro natural, estáticos, recomendados cuando se quiere evitar la deshidratación del producto

Según el tipo de evaporación:

- Expansión seca DX, sencilla, controlable y extendida desde pequeñas instalaciones hasta plantas industriales medianas

- Evaporadores inundados, en grandes instalaciones con múltiples evaporadores, muy habituales con amoníaco en túneles y almacenes de gran capacidad

Condensadores

Los condensadores evacuan al ambiente el calor absorbido en el ciclo, transformando el refrigerante de vapor a alta presión en líquido a alta presión. Pueden ser:

- Enfriados por aire, solución más simple y económica, menor eficiencia, especialmente en climas cálidos

- Enfriados por agua, con circuito secundario y torre de refrigeración, mayor eficiencia a costa de mayor complejidad y necesidad de tratamiento de agua

- Evaporativos, que combinan las ventajas anteriores, muy usados en industria alimentaria por su alta eficiencia, menor consumo de agua y menor ocupación, aunque exigen operación cuidadosa

En sistemas de CO2 transcrítico, el equipo de rechazo de calor es un gas cooler, no un condensador en sentido estricto, ya que el refrigerante no cambia de fase. Cuando el gas cooler se instala en climas cálidos, es frecuente añadir un módulo adiabático para preenfriar el aire mediante agua y mejorar la eficiencia del sistema.

Dispositivos de expansión

El dispositivo de expansión regula el caudal de refrigerante entre alta y baja presión, provocando una caída brusca de presión y temperatura y generando la mezcla líquido vapor que entra en el evaporador.

Los más utilizados son:

- Válvulas de expansión termostática, VET, robustas y sencillas, controlan el sobrecalentamiento a la salida del evaporador, muy extendidas en racks y cámaras de conservación

- Válvulas de expansión electrónicas, EEV, con motor paso a paso y control por microprocesador, ofrecen regulación precisa y rápida, preferentes en sistemas grandes que exigen máxima eficiencia

- Válvulas de flotador, mantienen nivel de líquido en recipientes o evaporadores inundados, usadas en grandes instalaciones industriales con amoníaco y CO2

Equipos auxiliares

Aunque el ciclo básico se compone de compresor, condensador, evaporador y dispositivo de expansión, los componentes auxiliares son esenciales para la seguridad, la fiabilidad y el rendimiento.

Entre ellos destacan:

- Acumuladores y recipientes, para almacenar y distribuir el refrigerante, proteger al compresor y estabilizar el circuito

- Separadores de aceite, que recuperan el lubricante y evitan ensuciar los intercambiadores

- Presostatos, válvulas de seguridad y discos de ruptura, que protegen frente a sobrepresiones y condiciones anómalas

- Electroválvulas, termostatos y sondas de temperatura, para el control automático de la instalación

- Detectores de fugas y sistemas de ventilación de emergencia, imprescindibles con amoníaco y otros refrigerantes de riesgo

- Filtros deshidratadores, visores de líquido y filtros de succión, que garantizan la limpieza del refrigerante y protegen los equipos

- Variadores de frecuencia y sistemas de control de capacidad, que ajustan en continuo la potencia de compresores y ventiladores, reducen el consumo y optimizan el rendimiento de la planta